01

存在问题

某公司有2条ф4.2m×13m三仓开流磨,磨内通风由磨尾除尘器排风机控制风量 。该生产线生产P·C32.5和P·O42.5两个品种水泥,主要控制指标:45μm筛余≤11%,比表面积(360+10)m2/kg 。2015年2月B线大修后,生产P·C 32.5水泥的台时产量由原先的160t/h逐渐降为130t/h左右,出磨水泥比表面积由360m2/kg下降到310m2/kg左右,45μm筛余为13%左右,细度总体偏粗 。为了降低筛余值,提高比表面积,不得不降低产量,提高料耗,严重影响了水泥的产质量 。

02

问题分析及解决措施

2.1 一仓研磨能力低

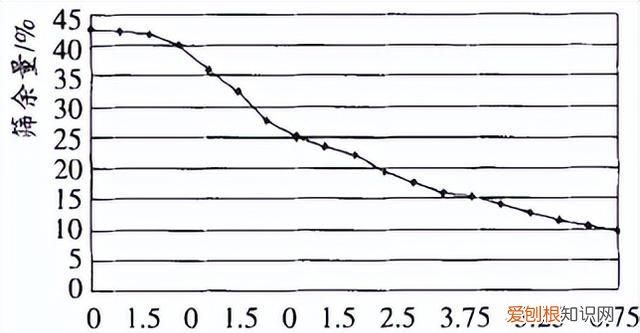

分析停磨后一仓45μm筛余曲线,见图1 。

文章插图

图1 停磨后水泥磨内45μm筛余曲线

可知该水泥磨一仓筛余值下降不明显,粉磨效率低 。进磨后观察开缝形式为放射型,实测水泥磨一仓篦板厚度为60mm,篦板一仓面篦缝仅为6mm 。

经计算一仓篦板开孔率不到5%(达不到有效开孔率7%~9%的工艺要求),且隔仓板筛板实心部分面积较多,导致有效通孔率较小 。

另隔仓板架结构不合理,过料空间过小,影响筛板的有效通孔率 。隔仓板过料能力主要与物料流速及篦板或筛板通孔面积有关,磨内物料在磨机转动时运用研磨体的运动和风的作用将磨细物料及时排出磨外 。

如果隔仓板开孔率低,进磨物料过多,致使磨内通风和物料流速不可控,即物料流速过慢,中心圈则通风速度过快,导致一仓过粉磨现象严重,而中心圈通风则带走大量未经充分研磨的物料 。技改措施:使用气割将篦缝由6mm扩大到10mm,开孔率增大到7.1%,基本满足使用要求,尽可能使磨内通风和物料流速实现均衡、稳流、可控,达到平衡粉磨,提高效率 。

另外随着辊压机的应用,大型磨机一仓的破碎作用渐渐转化为研磨能力,添加的研磨体直径也逐渐小型化,该结构形式的出料篦板在实际生产过程中出现不同程度的篦板堵塞、排料、通风不畅和中心风速过快,细度跑粗等不良现象 。

如果清篦板则磨内工作环境恶劣(温度高、粉尘多),工人劳动强度大,并且维持时间不长;如果不清则磨内工况持续恶化,粉磨效率下降,水泥电耗上升 。技术人员建议采购自清式防堵塞出料篦板,并且开孔率要到达集团技术中心提出的11%的要求 。

2.2 球磨机磨头进料冲料

该磨机进料口为锥筒进料结构,即由倾斜料筒直接深入随磨机旋转的进料筒内并贴近磨头起始端边缘,物料在自上而下的惯性冲击和磨机通风的双重作用下,使入磨部分物料形成料流冲击现象,不能从磨机一仓的起始端充分得到研磨体的冲击、研磨,无形之中削减了磨机一仓有效长度 。

观察从磨机内部前端物料的存料量,冲击距离约为0.7m,此现象造成了磨机粉磨效率下降和研磨体相对物料捕捉能力下降 。结合螺旋筒进料的原理在锥筒铸钢衬板上焊接了18组导流螺旋叶片,螺旋角约为35°,在螺旋叶片小端焊接一个环形挡料圈 。

这样从进料管掉入锥筒的物料在挡料圈和螺旋叶片的共同作用下被迅速推入磨内,有效解决了磨头进料时的冲料现象,使得入磨物料从磨头的起始端充分得到研磨体有效的冲击和研磨,充分发挥磨机一仓的有效长度,同时避免物料积聚而导致的磨头漏料 。

这种将锥筒进料与螺旋筒进料两种原理相结合的方法取得了良好效果 。

2.3 V型选粉机选粉效果差

推荐阅读

- ai要怎样锁定图层,ai怎么设置240×240px

- kf94与n95的区别,kf94和kf95口罩的区别

- 饥荒游戏绳索怎么获得

- 游戏防沉迷怎么解除,元气骑士防沉迷怎么解决

- 松茸怎么保存,鲜松茸怎么保存

- 收纳袋怎么抽真空,真空收纳压缩袋使用方法

- 手机文档怎么打印出来,苹果手机怎样直接打印文件

- ai图层应该咋锁定,ai怎么取消锁定图层

- ps导入视频怎么截图,PS应该怎样才可以截图